粮食公司如何通过设备控制解决称重效率与成本痛点

阅读数:2026年01月30日

在粮食行业的物流与仓储管理中,称重环节是连接收购、仓储、加工及销售的关键节点,其效率与成本直接影响到企业的整体运营效益。许多粮食公司长期面临称重排队耗时、数据人工录入易错、设备孤立无法协同、以及因计量不准或管理漏洞导致的成本隐形成本高等多重痛点。这些痛点不仅拖慢了物流周转速度,更在不断侵蚀企业利润。本文将围绕粮食称重场景,从设备控制与数字化管理的角度,系统阐述如何通过技术升级与管理优化,精准破解效率与成本难题。

一、 剖析核心痛点:效率瓶颈与成本黑洞从何而来

传统粮食称重流程通常依赖人工操作与独立的地磅设备,这导致了几个典型问题。

首先,是效率低下。 车辆排队等待、人工填写单据、手动录入数据等环节耗时费力,在收购或销售旺季极易形成拥堵,影响后续作业。

其次,是误差与舞弊风险。 人工读数、记录和传输可能产生无意差错,同时也难以完全杜绝人为干预带来的计量舞弊行为,给企业造成直接经济损失。

再次,是管理盲区。 称重数据孤立,无法与财务、仓储系统实时同步,导致数据孤岛,管理层难以进行实时监控和精准成本核算。

最后,是设备维护与协同成本。 多台地磅独立运行,缺乏统一调度与状态监控,设备利用率不均衡,维护也依赖经验,预防性不足。

二、 解决方案基石:构建一体化智能称重控制系统

解决上述痛点的根本,在于构建一个以设备互联与数据自动流转为核心的智能称重控制系统。该系统并非单一设备,而是一个集成硬件与软件的管理平台。

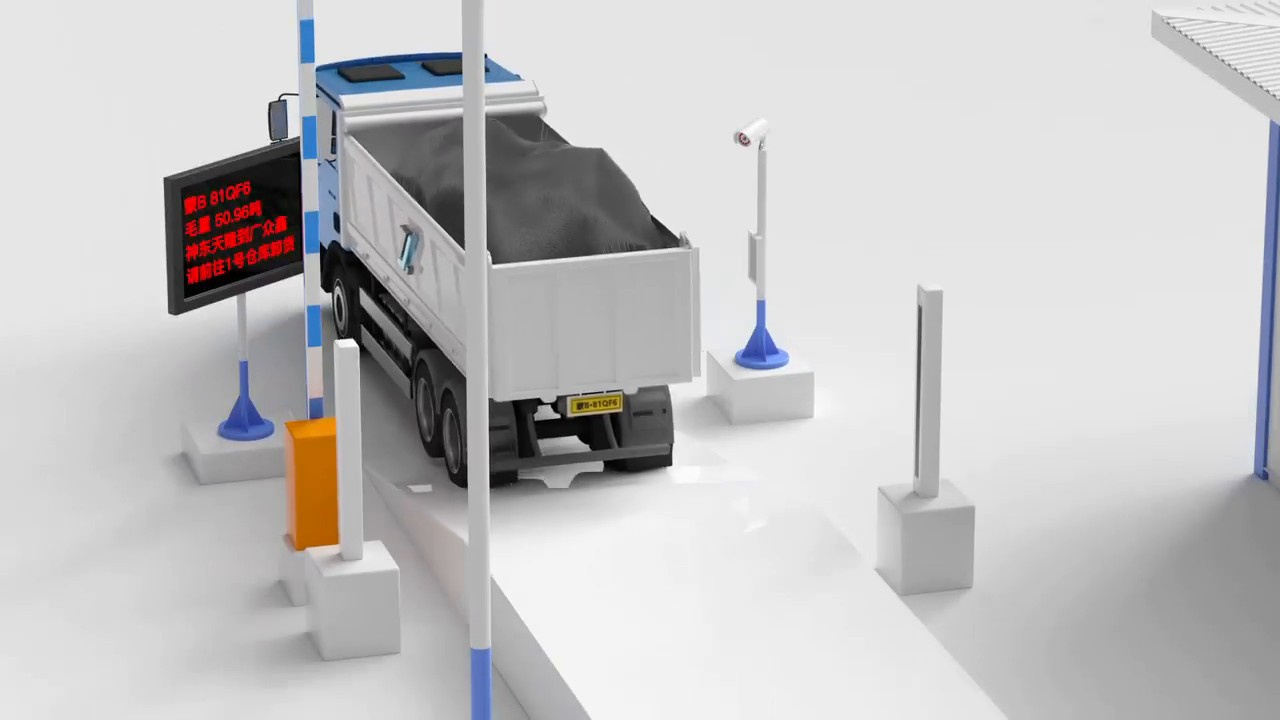

其核心原理在于,通过物联网技术将地磅、道闸、摄像头、RFID/车牌识别等现场设备连接起来,并由中央控制软件进行统一调度与指令下发。

具体实现上,系统可实现车辆从排队、识别、称重、数据采集、票据打印到放行的全流程自动化。当车辆驶入,系统自动识别车牌或RFID标签,调取预订单信息;称重过程中,仪表数据被自动抓取并实时上传,同时摄像头抓拍车辆皮重、毛重画面留存证据;数据核对无误后,系统自动打印单据并控制道闸放行。整个过程无需人工干预数据搬运,极大地提升了单次称重速度与准确性。

三、 关键控制点:如何通过设备管理实现降本增效

在智能系统框架下,对关键设备的精细化控制是释放效益的具体抓手。

首先,是对称重仪表与传感器的远程监控与诊断。 系统可实时监测设备状态,预警异常,变“故障后维修”为“预警式维护”,减少停机时间,延长设备寿命,降低维护成本。

其次,是视频与数据的自动绑定与存证。 每一次称重过程都有完整的视频录像与数据记录对应,形成不可篡改的电子磅单。这从根本上杜绝了计量舞弊的可能性,堵住了成本流失的最大漏洞,也为纠纷处理提供了铁证。

再次,是智能调度与排队管理。 通过厂区车辆引导屏和司机APP,系统可实时显示各磅房排队情况,智能分配车辆前往空闲磅台,均衡各设备负荷,减少车辆平均等待时间,提升整体吞吐效率。

最后,是数据的深度集成与利用。 称重数据自动同步至ERP、WMS等管理系统,实时生成库存、结算报表。管理层可以随时随地通过可视化看板,了解实时称重数据、成本构成及设备运行状态,为决策提供精准数据支持。

四、 实施路径与价值展望:从单点突破到全局优化

对于计划进行升级的粮食企业,建议采取分步实施的策略。首先,可从最繁忙或问题最突出的磅房进行试点改造,验证效果。其次,逐步推广至全厂区所有称重点,实现网络化覆盖。再次,着力推动称重系统与内部其他管理系统的数据打通,消除信息孤岛。最后,基于积累的数据资产,进行运营分析,持续优化收购、仓储、发运策略。

通过实施智能称重设备控制,企业获得的不仅是称重环节本身的提速与防弊。更深层的价值在于,它使得称重从一项孤立操作,转变为一个精准、透明、可分析的数据采集点。这些高质量的数据流将反向驱动采购、生产、库存、财务等环节的精细化运营,实现全局性的成本优化与效率提升。

总结而言,粮食公司面临的称重效率与成本问题,本质上是管理粗放与技术滞后在关键节点的集中体现。通过引入以物联网和自动化控制为核心的智能称重解决方案,企业能够有效打通物流堵点,固化流程标准,堵塞管理漏洞。这不仅是技术工具的升级,更是管理理念的革新。在数字化浪潮下,率先完成称重环节智能化改造的粮食企业,必将构筑起更坚实的效率与成本优势,在市场竞争中赢得先机。

「欢迎转载,请注明来源:福建 www.k3-box.com」

*凡本网注明来源:“ ”的所有作品,版权均属于福建 有限公司,转载请注明。

*凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表 赞同其观点及对其真实性负责。

*图片来源网络,如有侵权可联系删除。