解决煤矿园区车辆调度与安全陪护的三大核心挑战

阅读数:2026年01月23日

在煤矿园区的日常运营中,车辆调度与运输安全陪护是关乎生产效率、成本控制与生命财产安全的命脉环节。然而,传统依赖人工经验、纸质单据和分散通信的模式,正日益暴露出响应迟缓、信息孤岛、监管盲区等痛点,导致运营成本高企、调度效率低下、安全风险攀升。本文将聚焦于这些核心挑战,并系统性地阐述如何借助现代物流科技手段,逐一破解难题,构建高效、透明、安全的矿山物流新体系。

一、 挑战一:调度效率低下与资源空置浪费

传统调度模式高度依赖调度员的个人经验,通过电话、对讲机进行沟通,难以实时掌握全场车辆、人员、物料的位置与状态。这常常导致车辆排队等待时间长、空驶率高、任务分配不均。

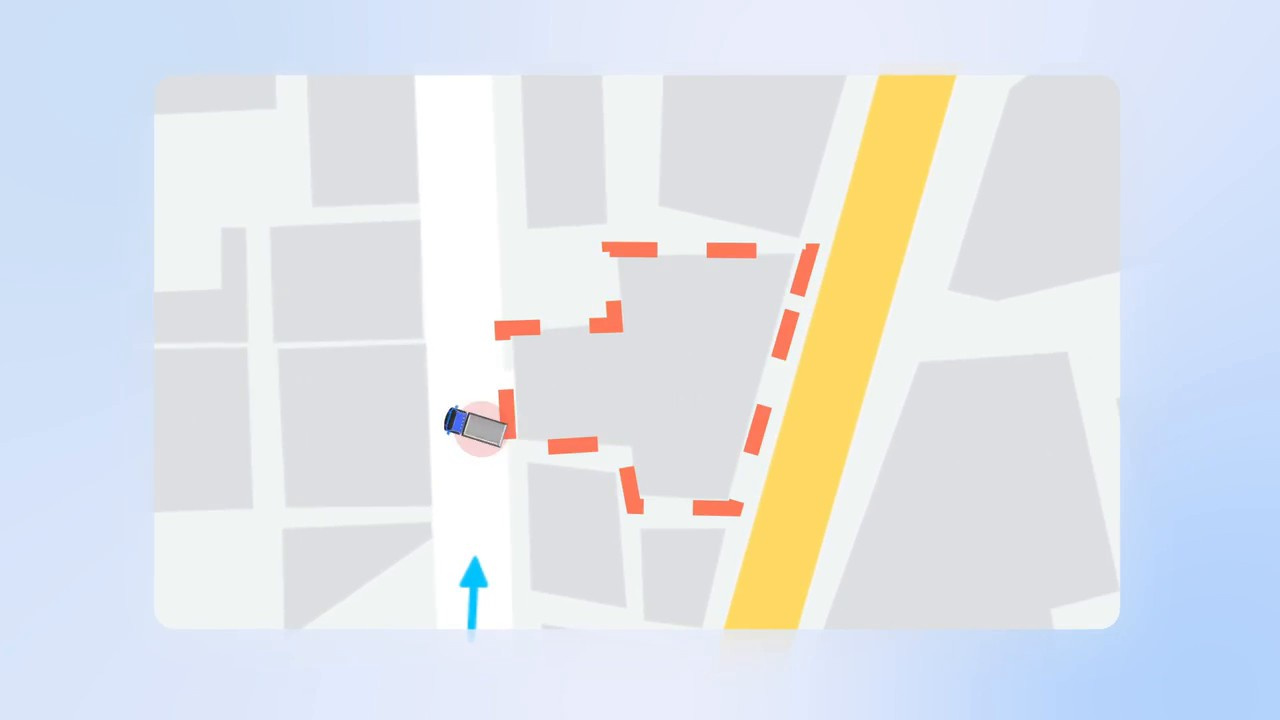

解决方案在于构建智能化的数字调度中枢。通过为所有作业车辆安装GPS/北斗定位终端,并在关键路口、装卸点部署物联网传感器,可实现全场运力的可视化。系统能自动匹配运输任务与最近、最闲的车辆,实现一键智能派单。同时,系统可根据历史数据预测流量高峰,提前进行资源调配,最大化减少空载等待,提升车辆周转率。

二、 挑战二:运输过程不透明与安全监管缺失

煤矿园区道路环境复杂,运输车辆(如矿卡、洒水车、材料车)的行驶速度、路线、驾驶员行为是否规范,直接关系到安全。传统管理方式无法对在途车辆进行有效监控,超速、偏航、疲劳驾驶等隐患难以实时发现和制止。

解决之道是实施全流程的安全陪护与透明化管理。利用车载智能终端,可实时采集车辆速度、位置、视频影像等数据。系统可电子围栏,一旦车辆驶入禁行区域或偏离预定路线,立即报警。通过ADAS(高级驾驶辅助系统)或DSM(驾驶员状态监测)技术,能对前向碰撞、车道偏离、驾驶员疲劳及分神行为进行实时监测与预警,将安全管控从被动响应转向主动预防。

三、 挑战三:信息协同不畅与应急响应滞后

园区内涉及多方协同:调度中心、车队、装卸点、维修部门、安全部门等。信息通过零散沟通,容易出错、延误。尤其在发生异常事件(如车辆故障、道路拥堵、安全事故)时,信息传递链条长,应急响应速度慢,可能使小问题演变为大事故。

关键在于打通数据孤岛,构建统一的协同管理平台。所有物流相关数据(订单、车辆、路线、事件)在一个平台上实时同步与共享。当发生异常时,系统可自动触发预警,并将信息同时推送至调度、安全、维修等相关责任人,支持快速启动应急预案。平台还能自动生成各类运营报表与分析图表,为管理决策提供精准数据支撑,实现从经验驱动到数据驱动的转变。

综上所述,面对调度效率、安全监管与信息协同三大挑战,煤矿园区的出路在于全面的数字化与智能化升级。通过部署智能调度系统、车载安全终端与一体化管理平台,不仅能显著提升车辆利用率和运营效率,更能构筑起坚实的安全防线,实现全过程的可视、可控、可溯。未来,随着5G、自动驾驶等技术在矿山场景的深化应用,煤矿物流将向着更智能、更安全、更绿色的方向持续演进。对于寻求降本增效与安全升级的园区管理者而言,主动拥抱物流科技,已是必然之选。

「欢迎转载,请注明来源:福建 www.k3-box.com」

*凡本网注明来源:“ ”的所有作品,版权均属于福建 有限公司,转载请注明。

*凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表 赞同其观点及对其真实性负责。

*图片来源网络,如有侵权可联系删除。