货品塌陷频发?TMS与WMS协同管理是关键

阅读数:2026年01月25日

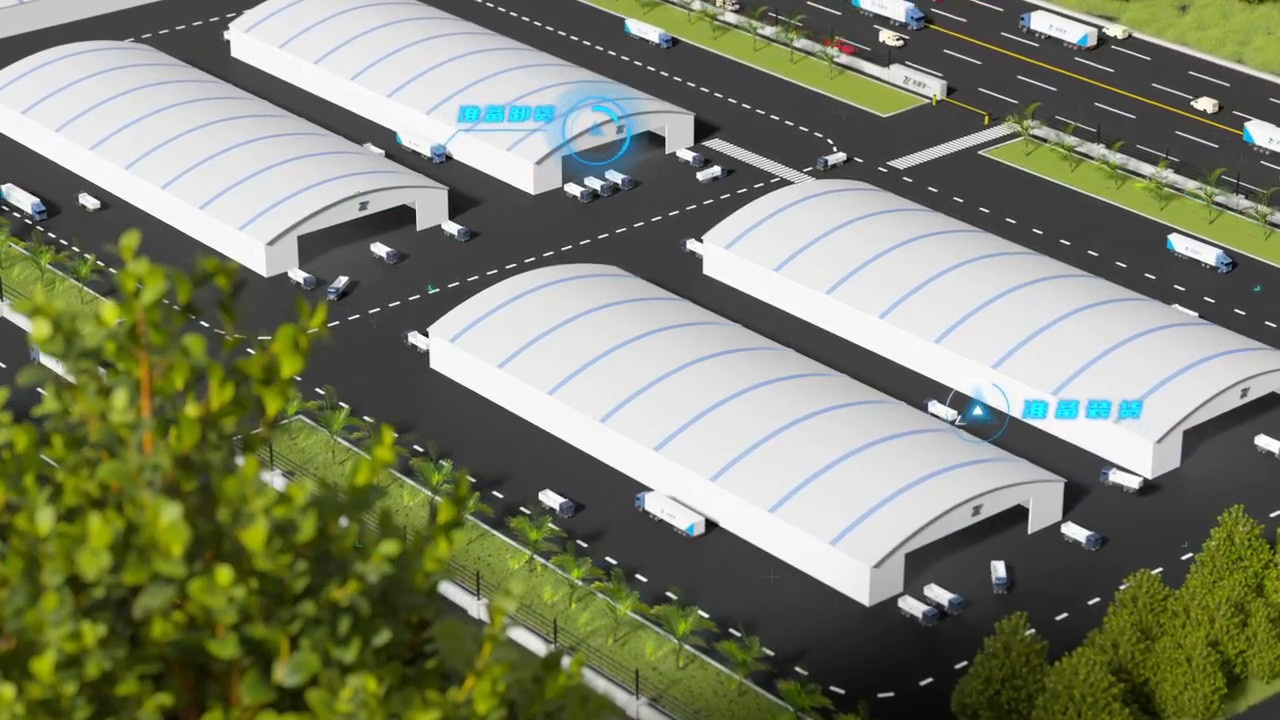

在物流运输与仓储作业中,货品塌陷是一个长期困扰行业的顽疾。它不仅直接导致货物损毁、客户投诉与赔偿损失,更会引发装卸效率低下、车辆周转缓慢等一系列连锁反应,严重侵蚀企业利润。面对这一痛点,许多企业试图通过加强人工监管或局部优化来应对,但往往治标不治本。究其根源,货品塌陷多是仓储管理(WMS)与运输管理(TMS)环节割裂、信息不通所致。本文将系统分析问题成因,并重点阐述如何通过TMS与WMS的深度协同,构建预防货品塌陷的关键防线。

一、 追根溯源:货品塌陷为何屡禁不止?

货品塌陷并非偶然事件,而是多重管理漏洞叠加的结果。首先,在仓储端,传统依赖经验的堆码方式缺乏科学指导,不同规格、重量的货物混放,为后续运输埋下隐患。其次,装车环节缺乏系统指令,装卸工仅凭肉眼判断,极易出现“重压轻”、“大压小”等错误操作。最关键的是,仓储的库存信息、货物属性(如尺寸、重心、承重要求)与运输的车辆信息、配载计划彼此孤立。WMS不知道货物即将装上哪辆车、经历怎样的路线,TMS也不清楚仓库内货物的具体物理状态,这种“信息孤岛”使得预防塌陷无从谈起。

二、 协同基石:数据互通与流程联动

解决信息割裂问题是协同管理的第一步。现代物流科技的核心在于实现WMS与TMS系统的数据实时互通与业务流程无缝联动。具体而言,WMS需将包含货物长宽高、重量、堆码极限、包装强度等在内的精细化物联数据,同步至TMS。TMS则根据订单需求、车辆容积及道路情况,生成科学的配载方案(装车计划),并反向传递给WMS。由此,装车指令从“经验驱动”转变为“数据驱动”,系统可明确指示每件货物的出库顺序及在车厢内的具体摆放位置与层数,从源头上杜绝不合理堆码。

三、 关键应用:智能配载与装车指引

基于上述数据互通,TMS的智能配载算法得以发挥巨大价值。系统能够模拟三维装车场景,自动计算最优装载方案,确保重心平稳、重量分布均匀,并严格规避易碎品受压、货物属性冲突等情况。生成的优化方案会以可视化的“电子装车图”形式,下发给仓库现场的PDA或智能终端。装卸人员如同拥有“透视眼”,可以严格按照图示步骤操作,显著降低人为失误。同时,WMS在拣货时即可按装车顺序进行,实现“车到即装”,提升效率的同时,减少了货物在月台的二次搬运与翻倒风险。

四、 全程可视:在途监控与风险预警

协同管理不仅作用于发车之前,更贯穿运输全程。通过集成物联网(IoT)设备,如车载传感器、重量感应器等,TMS可以实时监控车辆行驶状态,如急刹车、剧烈颠簸、货物重心偏移等。一旦监测到异常数据,系统可立即向司机与调度中心发出预警,提示其检查货物捆扎情况或调整驾驶行为,将塌陷风险扼杀在萌芽状态。此外,全程的温湿度、倾斜度数据也被记录,形成不可篡改的运输档案。若发生货损,可快速定位责任环节,为保险理赔与流程改进提供精准依据。

五、 价值升华:从成本中心到效率引擎

TMS与WMS的协同,其价值远不止于防止货品塌陷。它推动了物流管理从被动响应到主动预防、从局部优化到全局智能的范式转变。企业借此实现了库存准确率、车辆装载率、装卸效率的同步提升,大幅降低了货损率与理赔成本。更重要的是,它构建了端到端的数字化供应链韧性,提升了客户服务体验与品牌信誉。在物流行业竞争日益聚焦于服务品质与精细成本的今天,这种协同能力已成为企业的核心竞争优势。

综上所述,应对频发的货品塌陷问题,头痛医头、脚痛医脚的局部整改已难以奏效。必须通过TMS与WMS两大系统的深度协同,打通数据壁垒,联动业务流程,实现从仓储、装车到在途运输的全链路、精细化、智能化管理。这不仅是解决当下痛点的关键技术路径,更是物流企业迈向数字化、智能化未来的必然选择。展望未来,随着人工智能与物联网技术的进一步融合,预防性的物流安全管理将成为行业标配,为企业创造更稳健、更高效的价值增长空间。

「欢迎转载,请注明来源:福建 www.k3-box.com」

*凡本网注明来源:“ ”的所有作品,版权均属于福建 有限公司,转载请注明。

*凡注明为其它来源的信息,均转载自其它媒体,转载目的在于传递更多信息,并不代表 赞同其观点及对其真实性负责。

*图片来源网络,如有侵权可联系删除。